Le « Kanban »

ou

L’organisation du travail collaboratif

Le Kanban est une méthode d’organisation d’un processus de production.

Un kanban (カンバン ou 看板, terme japonais signifiant « fiche cartonnée »?) est une fiche cartonnée ou un signal électronique ou simplement un emballage[1] que l’on fixe sur les bacs ou les conteneurs de pièces dans une ligne d’assemblage ou une zone de stockage. Le terme désigne aussi la méthode de gestion de production en flux tendu employée à la fin des années 1950 dans les usines Toyota et consistant à limiter la production d’un poste en amont d’une chaîne de travail aux besoins exacts du poste en aval. L’ingénieur japonais Taiichi Ōno en est considéré généralement comme l’inventeur[2] dans les années 1960[3].

Principe

Le Kanban est un mécanisme de type « juste à temps » permettant d’asservir la production ou l’approvisionnement d’un composant à la consommation qui en est faite. Le support de l’ordre de reconstitution est une étiquette accrochée à chaque lot qui est produit ou approvisionné. Lorsque le lot est consommé, l’étiquette retourne dans le tableau Kanban. Tant qu’il y a des étiquettes dans le tableau, le producteur prend la dernière, réalise le lot correspondant, y fixe l’étiquette et fait parvenir ce lot au consommateur.

Le nombre de kanban en circulation doit être limité pour éviter la constitution d’en-cours trop importants. La méthode kanban ne dispense pas cependant d’établir des prévisions de vente et un programmeUne application (on peut dire aussi une «App») est un programme informatique spécialisé dans certaines tâches. On les utilise pour exploiter les capacités de nos appareils électroniques. Un programme est représenté par une icône, sur laquelle on double-clique pour l’activer. On dit exécuter une application. More de production détaillé à moyen terme. C’est en effet une technique de gestion de la production à court terme et elle peut s’intégrer parfaitement dans une gestion de type MRP.

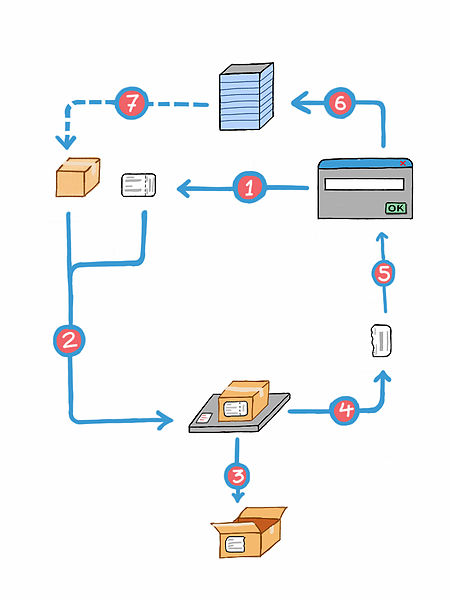

Le système Kanban fonctionne entre les postes de production aval et amont :

- l’opérateur aval entame un conteneur. Il libère alors le kanban de manutention fixé sur le conteneur et le dispose dans une boîte ;

- le manutentionnaire ramasse le kanban de manutention et va au poste amont ;

- au poste amont, il enlève le kanban de production du conteneur plein, le met dans une autre boîte et lui substitue le kanban de manutention ;

- il ramène le conteneur plein avec le kanban de manutention au poste aval ;

- quand l’opérateur du poste amont a rempli un conteneur, il regarde la boîte de kanbans de production. S’il y a un kanban, il l’enlève, le fixe à un conteneur vide et reprend la production. S’il n’y a pas de kanban, cela veut dire que les en-cours sont suffisants et il attend.

Kanban électronique

Le kanban électronique se résume à une méthode de réapprovisionnement automatisé des matériaux : une étiquette RFID est placée directement sur le bac ou le conteneur, et une notificationUne boîte de dialogue est une petite fenêtre qui apparaît à l’écran lorsque le système ou un logiciel a besoin que vous fassiez un choix. Il faut donc lire le message affiché et cliquer sur le bouton qui correspond à votre choix (Oui ou Non, Enregistrer ou Annuler, etc.). More automatique est envoyée à l’installation de stockage pour demander le réapprovisionnement d’un article en particulier. Cela élimine la nécessité de recourir à un tableau kanban et limite les erreurs commises par l’opérateur en automatisant entièrement le processus de réapprovisionnement.

Bibliographie

- Kenichi Sekine (1983), Kanban – Gestion de production à stock zéro, Éditions Hommes et Techniques

- Jean Bounine-Cabalé, Kiyoshi Suzuki et François Dalle (1987), Produire juste à temps : les sources de la productivité industrielle japonaise, Masson

- Taiichi Ohno (1988), Toyota Production System: Beyond Large-Scale Production, Productivity Press, (ISBN 0-915299-14-3)

- Ronald Dore, Jean Bounine-Cabalé, and Kari Tapiola, (1989), Japan atL’arobase est le caractère utilisé dans les adresses email (courrier électronique), qui est en forme d’un «a» entouré (exemple : dupond@citycable.ch). L’arobase signifie «chez» («at» en anglais) : notre exemple signifie donc «dupond chez citycable.ch». Seules les adresses emails contiennent l’arobase. Sur un clavier PC, le @ s’obtient en maintenant la touche Alt Gr enfoncée (à droite de la touche espace) et en appuyant sur la touche 2. Sur un clavier Mac, c’est la combi... More Work: Markets, Management, and Flexibility, Organization for Economic, (ISBN 978-92-64-13264-1)

- Jean-Baptiste Waldner (1990), Les nouvelles perspectives de la production, Dunod – Bordas, (ISBN 978-2-04-019820-6)

- Jean-Baptiste Waldner (1992), CIM: Principles of Computer-Integrated Manufacturing, John Wiley & Sons, (ISBN 0-471-93450-X)

- Yasuhiro Monden, Toyota Production System – An Integrated Approach to Just-In-Time, seconde édition, Industrial Engineering and Management Press, (ISBN 0-89806-129-6)

- Henrik Kniberg, Mattias Skarin (2009) Kanban and Scrum Making the most of both (https://www.infoq.com/minibooks/kanban-scrum-minibook)

Articles connexes

Source : Wikipedia